RDS13 CNC линија за комбинирано производство на пила и дупчалка за шини

| Ставка | параметар | Спецификација |

| Основен модел на шина | Тип на материјал | 50 кг/м²,60 кг/м²,75 кг/м тврдост 340~400HB |

| Шина од легиран челик, влошка од легиран челик, тврдост 38 HRC~45 HRC | ||

| Големина на шината | Должина на суровината | 2000 година~1250mm |

| Барања за обработка | Материјалдолжина | 1300~800mm |

| Материјалтолеранција на должина | ±1 мм | |

| Перпендикуларност на крајната површина | <0,5 мм | |

| Дијаметар на дупчење | φ31~φ60 мм | |

| Дијаметар на дупкататолеранција | 0~0,5 мм | |

| Опсег на висина на дупките | 60~100 мм | |

| Главни технички параметри на машината | Метод на пила | Кружна пила (голема брзина) |

| Моќност на вретеното | 37kW | |

| Дијаметар на сечилото на пилата | Φ660 мм | |

| Максимална брзина на движење на X-оската | 25 м/мин | |

| Максимална брзина на движење на Z-оската | 6 м/мин | |

| Тип на вретено за дупчење | БТ50 | |

| ДупчењеБрзина на вретеното | 3000 вртежи во минута | |

| ДупчењеМоќност на серво моторот на вретеното | 37kW | |

| Максимална брзина на движење на X, Y, Z оската | 12 м/мин | |

| Тип на вретено за закосување | NT40 | |

| Вртежи во минута за закосување на вретеното Макс. | 1000 | |

| Моќност на моторот за закосување на вретеното | 2,2 kW | |

| Брзина на движење на Y2 оската и Z2 оската | 10м/мин | |

| Електрична трајна магнетна стега | 250×200×140мм (друг200×200×140мм) | |

| Работно вшмукување | ≥250N/cm² | |

| Систем за отстранување на чипови | 2сет | |

| Тип на транспортер на чипови | Рамен ланец | |

| Брзина на отстранување на чипови | 2 м/мин | |

| CNC систем | Сименс828Д | |

| Број на CNC системи | 2 сет | |

| Број на CNC оски | 6+1 оска,2+1 оска | |

| Висина на работната маса | 700 мм | |

| Висина на работната маса | околу 37,8м×8м×3,4м |

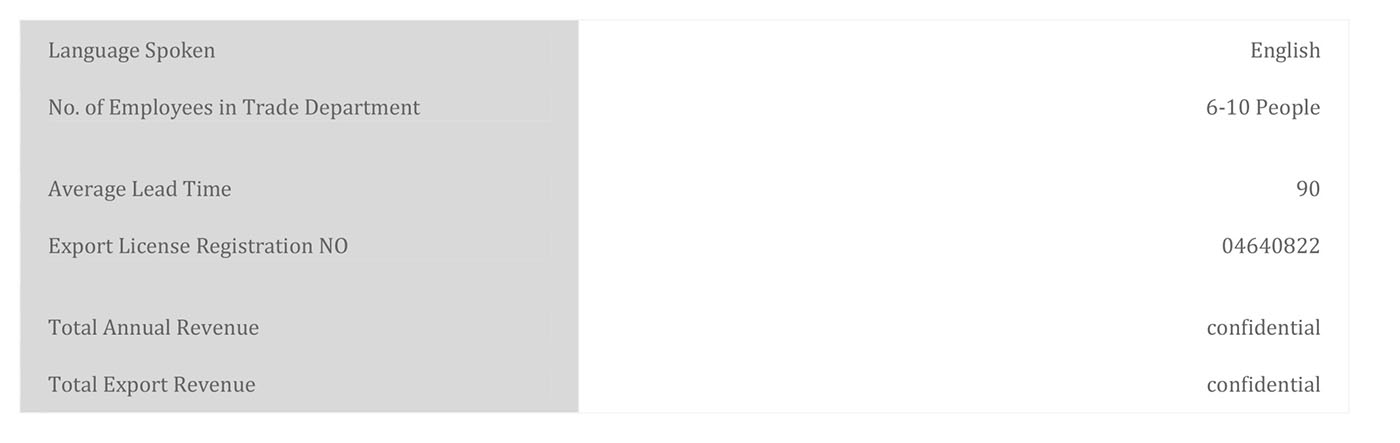

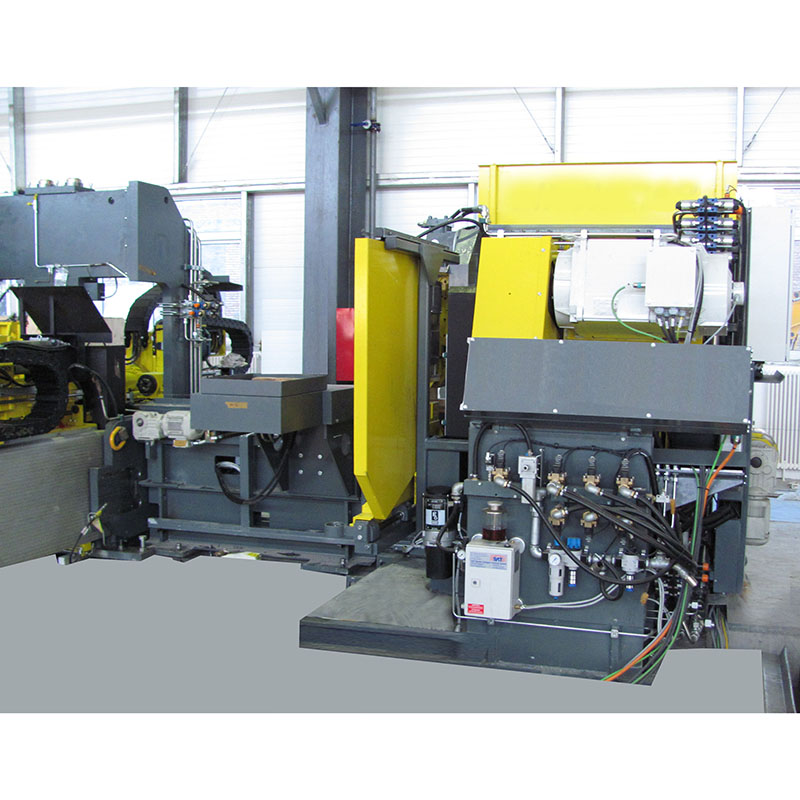

1. На единицата за пила има уред за отстранување струготини од сечилото на пилата, кој е одговорен за отстранување на пилевина од сечилото на пилата. Уредот за ладење и подмачкување ја подмачкува и лади површината за пила, што го подобрува работниот век на сечилото на пилата. Водилките се поставени на машинската подлога, а подвижната колона е инсталирана на машинската платформа.

2. Систем за кодирање

Системот за кодирање е инсталиран на надворешната страна од RAM меморијата на напојувањето и е опремен со домаќин компјутер за програмирање и контрола на системот за кодирање.

3. Единица за дупчење

Структурата на колоната е усвоена, а колоната усвојува заварена структура со челични плочи. По жарењето и третманот со вештачко стареење, се обезбедува стабилност на точноста на обработката.

4. Глава за дупчење

Главата за дупчење е од типот на овен со силна цврстина. Затегнувачкиот ремен има висока затегнувачка цврстина, долг век на траење, низок шум и ниски вибрации при работа со голема брзина. Прецизното вретено е внатрешно ладено и шупливо, и е опремено со механизам за закопчување со четири ливчиња од 45°. Задниот крај на прецизното вретено е опремен со хидрауличен цилиндар за дупчење за лесна замена на алатот.

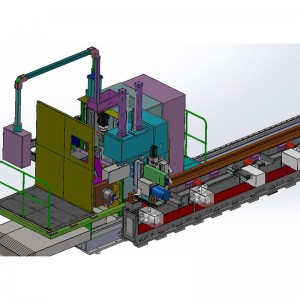

5. Работна маса

Работната маса е изработена од челични плочи, пред заварувањето се врши претходна обработка, а по заварувањето се врши ослободување од стрес и термички третман на стареење за да се обезбеди точност и стабилност.

6. Систем за отстранување на струготини

Автоматскиот транспортер на струготини е од тип со рамен ланец, со вкупно два сета. Едниот сет се користи за единицата за пила и се поставува под страната на сечилото на пилата. Другиот сет се користи за единицата за дупчење, која се поставува помеѓу платформата и работната маса. Железните струготини паѓаат на транспортерот на струготини преку водилката за струготини на работната маса, а железните струготини се транспортираат до кутијата за струготини на врвот преку транспортерот на струготини.

7. Систем за подмачкување

Постојат два сета централизирани системи за автоматско подмачкување, еден за единицата за пила, а другиот за единицата за дупчење. Системот за автоматско подмачкување врши повремено подмачкување на парот линеарни тркалачки водилки, парот топчести завртки и парот решеткаст и пињон за да се обезбеди нивната точност и работен век.

8. Електричен систем

Електричниот систем го користи нумеричкиот систем за контрола Siemens 828D, вкупно два сета, од кои едниот сет се користи за контрола на единицата за пила, хоризонталната решетка за напојување, масата со валјак за напојување и средната валјакова маса. Другиот сет се користи за контрола на единицата за дупчење, работната маса 1, хоризонталната решетка за истовар и работната маса.

| НЕ. | Ставка | Бренд | Потекло |

| 1 | Линеарен пар водилки | ХИВИН | Тајван, Кина |

| 2 | CNC систем 828D | Сименс | Германија |

| 3 | Sерво мотор | Сименс | Германија |

| 4 | Систем за кодирање | LDMinkjet печатач | Шангај, Кина |

| 5 | Хидраулична пумпа за масло | Самомарк | Тајван, Кина |

| 6 | Ланец за влечење | CPS | Јужна Кореја |

| 7 | Запчаници, лавици | АПЕКС | Тајван, Кина |

| 8 | Прецизен редуктор | АПЕКС | Тајван, Кина |

| 9 | Прецизно вретено | КЕНТУРН | Тајван, Кина |

| 10 | Главни електрични компоненти | Шнајдер | Франција |

Забелешка: Горенаведеното е наш стандарден добавувач. Подлежи на замена со компоненти со ист квалитет од друга марка доколку горенаведениот добавувач не може да ги испорача компонентите во случај на било каков посебен проблем.

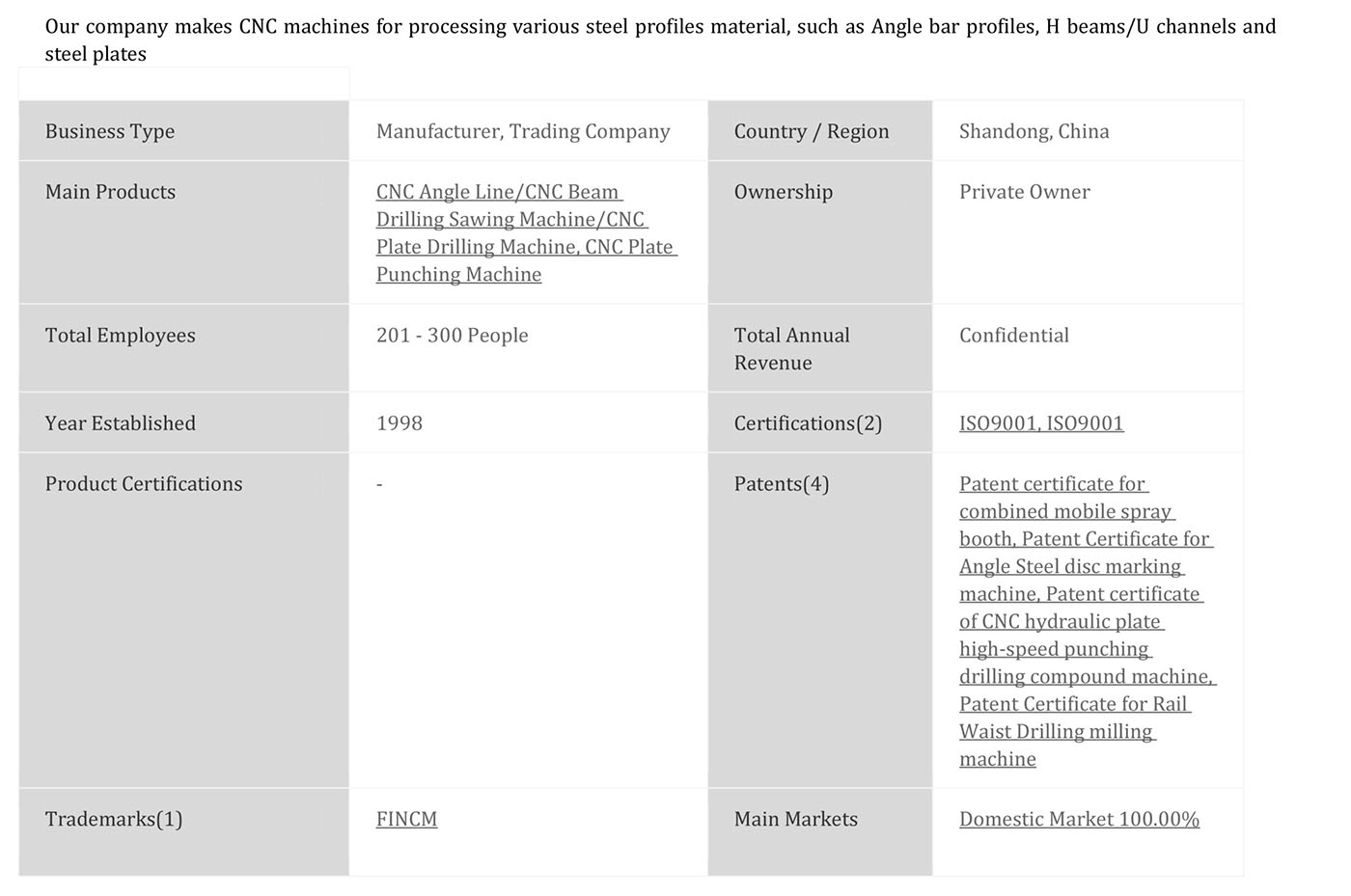

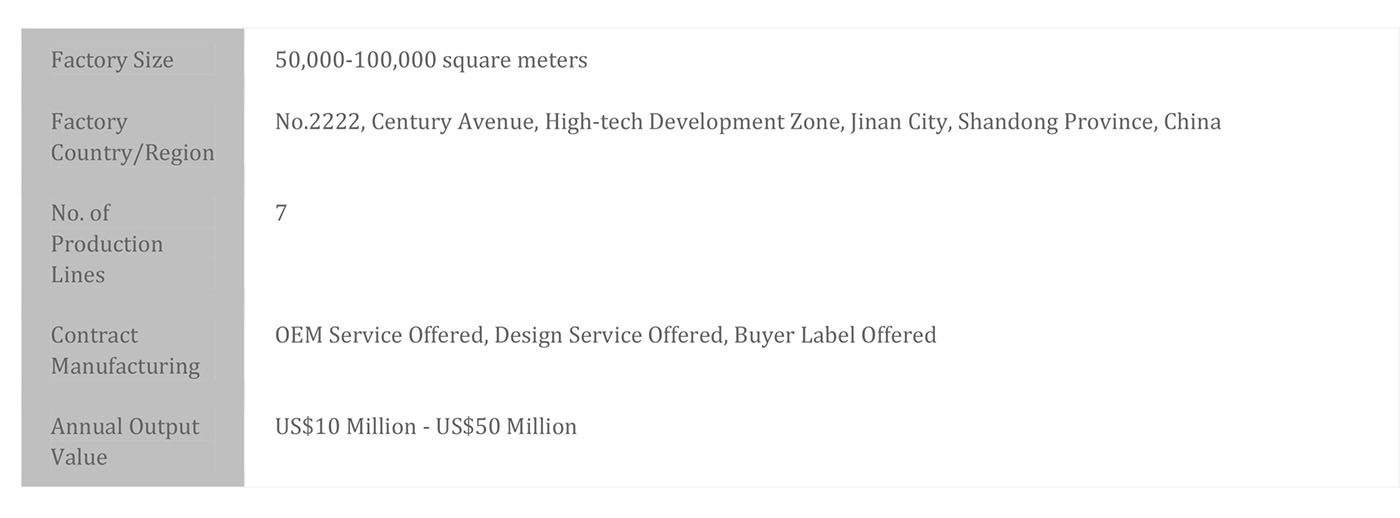

Краток профил на компанијата  Информации за фабриката

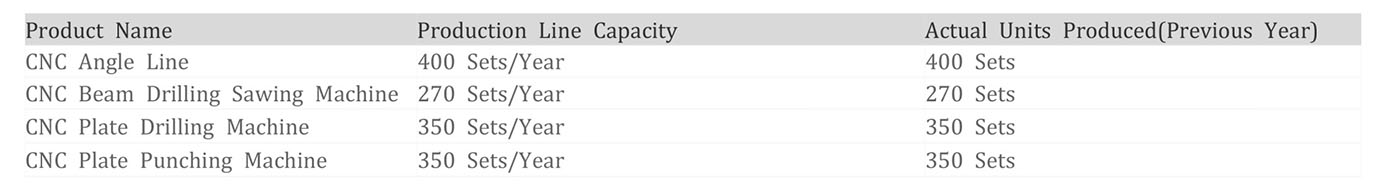

Информации за фабриката  Годишен производствен капацитет

Годишен производствен капацитет  Трговска способност

Трговска способност